![]()

職人ロボットの誕生

2018.07.10

パラメトリック・ボイス アンズスタジオ 竹中司/岡部文 Ⓒアットロボティクス

岡部 ここ最近、搬送作業を仕事としてきたロボットたちが、加工作業を担う事例が見られ

るようになってきている。

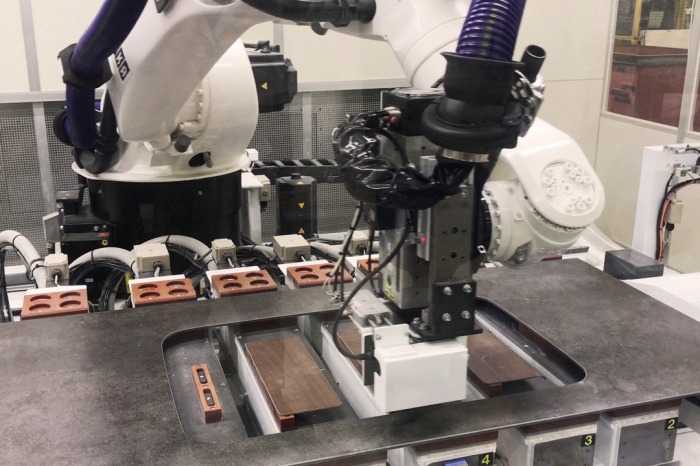

竹中 我々のロボットファームであるアットロボティクスが開発を担当している、LIXIL社

のキッチンカウンター「リシェルSI」のセラミックトップの加工作業も、その事例の

ひとつだね。

岡部 そうだね。コンマミリ単位の繊細なコントロールを必要とする切削加工の領域で、ロ

ボットが活躍しているという事実に大きな注目が集まっている。ロボットが担ってい

るのは、プロダクト生産ではとても重要とされる「面取り加工」の工程だ。

竹中 製品の端を斜めに削る加工だね。全長3mにおよぶ硬度なセラミック板の面取り工程

は、面取りの技を習得した熟練の職人にしか許されていない、とても難しい作業だ。

6ヶ月程度の研修を受け、経験を積んだ上で、やっと実際の現場を任される。

岡部 難易度を上げているのには、いくつかの理由があるね。

製品タイプの組み合わせがとても多いことも、そのひとつだ。建築設計に合わせて、

形状寸法、シンク穴、ガス穴の種類や位置など自在にオーダーでき、モデルの組み合

わせだけでも1500通りにも及ぶ、まさに多品種少量生産である。

竹中 そして、加工前のセラミック板は、焼き物であるため板厚が一定ではない。

大きいところでは、2ミリ程の誤差がある。更には、前工程の形状切削で、加工寸法

のバラツキが発生する。1つ1つのセラミック板の状態をつぶさに把握し、マテリアル

の大きさや厚みに合わせて加工作業を行う必要があるんだ。

岡部 なるほど、職人の手は、こうした材料のバラツキを指先で読み取り、感覚的に処理し

ていたんだね。では、いったいどのようにして職人の手に宿った「勘」をロボットに

教え込むのか。

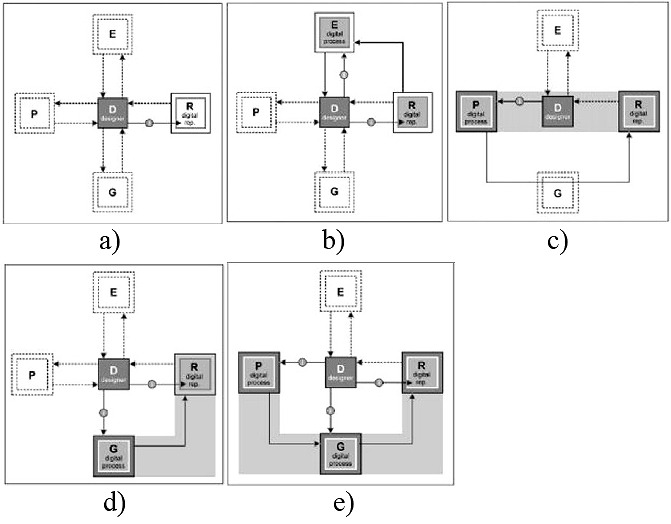

竹中 まず多品種少量生産に対応するためには、オーダーナンバーを基に、コンピュテー

ションの手法を駆使し、キッチントップを自動作図する必要がある。そして、コン

ピュータは、ロボットをシームレスに操り、加工プロセスへと導く。さらには、材料

のバラツキに対応するため、レーザーセンシングの技術を導入している。

岡部 レーザーセンサで、ワークの状態を正確に観察することが大切なんだ。

そしてこの計測データをフィードバックしながら、ロボットの軌道を最適化し、面取

り加工パスを導く。工作機械による切削では実現が難しい、ロボットならでの「柔軟

な加工」だと言えるだろう。

竹中 実際のシステム構築は、ロボットで幾度もセラミックトップを削りながら行った。

トライアンドエラーを繰り返しながら、ロボット加工の匠な技を熟成させていく。

まさに、職人が自らの技を磨いてゆく姿を彷彿とさせる。

物質世界のバラツキと向き合いながら、総数7万通りの加工パターンを実装した自律

制御型の職人ロボットの誕生である。

※上記の画像、クレジットをクリックするとアットロボティクスのWebサイトへリンクします。